Przegląd projektu

Jest to dobrze znane przedsiębiorstwo mleczarskie w północnych Chinach, które produkuje głównie napoje mleczne i produkty jogurtowe w torebkach, kubkach, pudełkach i butelkach.To przedsiębiorstwo posiada 17 linii produkcyjnych, a jego głównymi markami są systemy sterowania urządzeniami produkcyjnymi (PLC) i ekrany dotykowe (HMI) to Siemens, Mitsubishi, Omron, Schneider, Delta, B&R i Hitech.Musimy zebrać takie dane, jak informacje o stanie sprzętu (rozruch, gotowość, czyszczenie, usterka), parametry procesu produkcyjnego (specyfikacje produktu, zliczenie produkcji, temperatura sterylizacji, temperatura roztworu nadtlenku wodoru i czyszczenia).

Badania terenowe

Jak wynika z badań terenowych, warsztat posiada 17 linii produkcyjnych i 2 maszyny do sterylizacji, przy czym łącznie należy zebrać dane z 19 urządzeń.System sterowania sprzętem obejmuje sterowniki PLC takich marek jak Siemens, Mitsubishi, Omron, Schneider, Delta, B&R i Hitech.

Wyzwanie

Istnieje również wiele różnych marek sprzętu, które stosują różne metody gromadzenia danych.PLC i HMI nie mają dostępnych dodatkowych portów komunikacyjnych.Większość programów źródłowych PLC i HMI linii produkcyjnej jest szyfrowana.Niektóre dane muszą być gromadzone nie w PLC lub HMI, ale z instrumentów terenowych.

Rozwiązanie

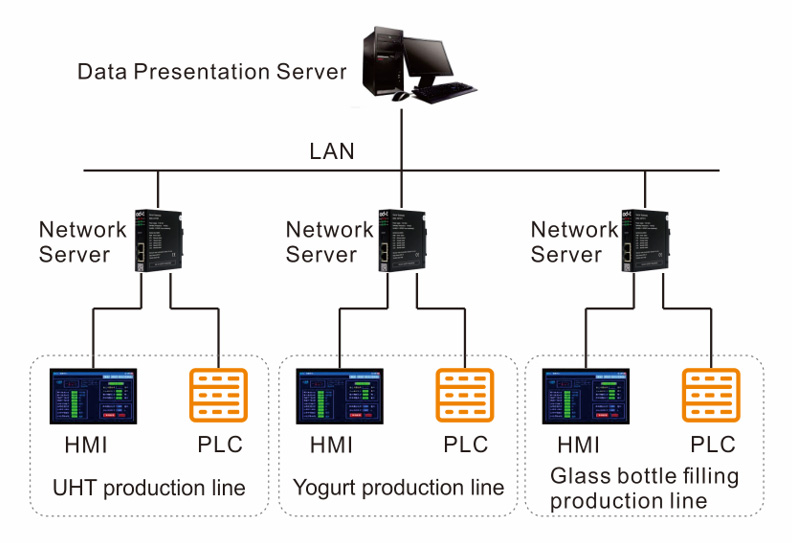

Podsumowanie projektu

Nie ma potrzeby podawania hasła programu źródłowego PLC ani HMI i nie ma potrzeby zmiany oryginalnego programu.Każda linia produkcyjna wyposażona jest w 1 serwer sieciowy, a całą strukturę sieci można łatwo rozbudować.Dane z oprzyrządowania terenowego trafiają do serwera sieciowego za pośrednictwem konwertera protokołów.

Czas publikacji: 10 marca 2020 r