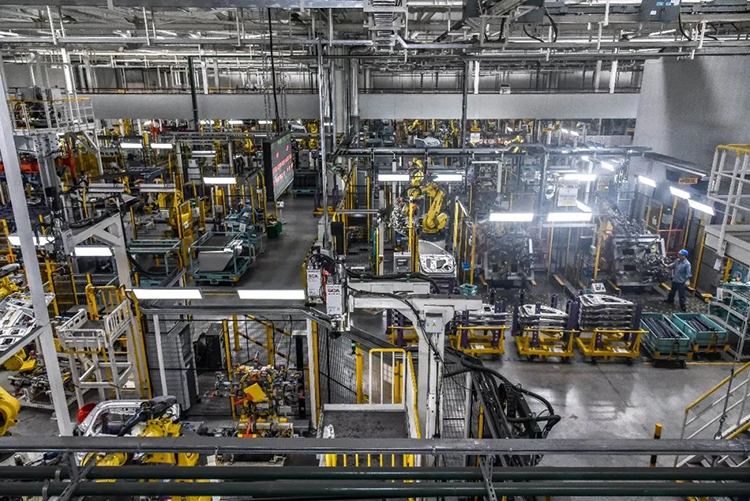

W działalności produkcyjnej przemysłowej jakość i stabilność produktów sprzętowych ma kluczowe znaczenie dla bezpiecznego i wydajnego działania całej linii produkcyjnej.Nie powinniśmy jednak pomijać konfiguracji oprogramowania.Problemy z oprogramowaniem mogą także skutkować awarią systemu, utratą danych czy brakiem możliwości prawidłowego wykonywania zadań linii produkcyjnej, co może mieć znaczący wpływ na cały proces produkcyjny.Dlatego zarówno w aspekcie sprzętu, jak i oprogramowania w środowisku produkcji przemysłowej, rozwiązywanie problemów jest niezbędnym krokiem, aby zapewnić płynne działanie sprzętu, zagwarantować wydajność produkcji oraz utrzymać bezpieczeństwo i niezawodność.

Dzisiaj przyjrzyjmy się rzeczywistemu przypadkowi, w którym konfiguracja oprogramowania miała wpływ na produkcję.Zadbajmy o to, aby w przyszłości skutecznie rozwiązywać problemy, aby zapewnić wydajność i niezawodność zautomatyzowanych linii produkcyjnych!

1

Opinia klienta: W sprzęcie na miejscu występują problemy z modułem CN-8032-L, które przechodzą w tryb offline, co powoduje, że maszyna uruchamia zatrzymanie awaryjne, a linia produkcyjna przestaje działać automatycznie.Aby przywrócić normalne działanie, wymagana jest ręczna interwencja, powodująca zakłócenia w regularnej produkcji i testowaniu.Jeśli problemu wypadania modułów w trybie offline nie można skutecznie rozwiązać, będzie to miało wpływ na ostateczną produkcję.

2

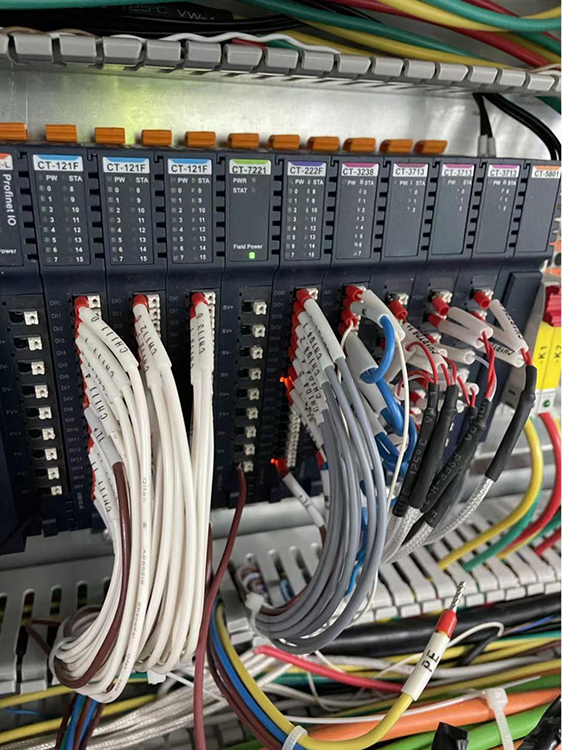

Po rozmowie na miejscu z personelem technicznym potwierdzono, że z trzech linii produkcyjnych na dwóch z nich wystąpił ten sam problem polegający na wypadaniu modułów w tym samym miejscu.Około 1 sekundy po wyłączeniu, moduły automatycznie połączą się ponownie.Klient podejmował już wcześniej próby wymiany modułów, ale nie rozwiązało to problemu.Wstępna ocena wykazała, że problem prawdopodobnie nie był związany z jakością modułu.Podjęto następujące kroki rozwiązywania problemów:

1. Zaktualizowano informacje o oprogramowaniu modułu i pliki GSD programu, aby wyeliminować problemy ze zgodnością oprogramowania.

2. Wymienić moduły ponownie, aby wykluczyć potencjalne wady poszczególnych modułów.

3. Zweryfikowane informacje o sieci, przełącznikach i sprzęcie zasilającym, w dużym stopniu eliminujące problemy związane ze sprzętem.

4. Zmodyfikowano strukturę sieci w celu wyeliminowania potencjalnych czynników związanych z siecią.

5. Używanie filtrów na zasilaczu, aby wykluczyć problemy związane z zasilaniem.

6. Zbadałem i rozwiązałem wszelkie konflikty adresów IP w sieci.

7. Tymczasowo wyłączono router łączący się z siecią zewnętrzną, co zmniejszyło częstotliwość zrywania połączeń, ale nie rozwiązało całkowicie problemu.

8. Przechwycone pakiety sieciowe i zidentyfikowane niecykliczne pakiety danych usług w Profinecie, co prowadzi do błędów PLC z powodu przekroczenia limitu czasu pakietów.

9. Na poprzednim etapie sprawdziliśmy program klienta.

Analizując pakiety danych sieciowych, odkryto, że klient korzystał z programu komunikacyjnego Modbus firmy Siemens.Podczas wykonywania określonych bloków funkcyjnych przypadkowo wprowadzono identyfikator sprzętowy jednego modułu funkcyjnego do pinów programu.Spowodowało to, że sterownik PLC w sposób ciągły wysyłał pakiety danych UDP do tego modułu funkcyjnego, co prowadziło do błędu „niecyklicznego przekroczenia limitu czasu usługi” i powodowało przejście maszyny w tryb offline.

3

Problem w powyższym przypadku różni się od typowego przekroczenia limitu czasu komunikacji PN spowodowanego zakłóceniami lub przerwami w sieci.Niecykliczne przekroczenia limitu czasu usługi są zwykle związane z programowaniem klienta, wydajnością procesora i obciążeniem sieci.Chociaż prawdopodobieństwo wystąpienia tego problemu jest stosunkowo niskie, nie jest to niemożliwe i można podjąć próbę rozwiązywania problemów z programem lub środowiskiem sieciowym, aby rozwiązać ten problem w przyszłości.

Problemy z oprogramowaniem są często mniej widoczne, ale dzięki wspólnemu i systematycznemu podejściu do rozwiązywania problemów możemy zidentyfikować pierwotną przyczynę i rozwiązać problemy, aby zapewnić płynną produkcję!

Na tym kończymy nasz blog techniczny dotyczący tej sesji.Do następnego razu!

Czas publikacji: 17 października 2023 r